剥き出しタイプのエアクリに交換して1番気になる事と言えば、そう、やっぱりエンジンルーム内の

熱気を吸い込んでパワーが落ちるって事だよね。 (^^ゞポリポリ

前に レゾネーターカット を行ってみたけれど、これはあくまでも外気を導きやすくしただけであって、

根本的な解決になっていない。

折角だから、レゾネーターカットを活かしつつ、パワーダウンのもとになってしまうエンジンの熱気を

シャットアウトしたい…

↑ 剥き出しエアクリだけだと、いくらダクトでフレッシュエアを送っても散りやすく熱気と混ざりやすい。

まあ、ダクトの出口に面した部分は良いかも知れないが、剥き出しエアクリの多くの部分からは

ボンネット内の熱気を吸ってしまいパワーダウンしてしまうだろう。

そこで剥き出しエアクリの周囲をインダクションボックスを作って囲ってやろうと思います。

↑ このように囲ってやれば純正ダクトから入ってきた走行風がインダクションボックス内に留まり、

常にフレッシュエアだけを吸い込めるようになるので、パワーダウンを防げるワケです。(^-^)v

なお、今回はちょっとオシャレ(?)に一部を透明アクリル板で作り、内部が見えてエアクリの

汚れ具合等が確認できる仕様を作ってみます! (^-^)v ( 上の写真:右 が、完成画像 )

■ 作成編

↑ まずはダンボール紙を適当に切って、型紙を作ります。

↑ いっぺんに切ろうとせず、何度も切り直して少しずつ理想の形状に仕上げて行くのがコツ。

また、内容量が出来るだけ大きくなるように作るのが良いでしょう。

これらを踏まえ、作りやすく、かつ、出来るだけ大きくするために、完全に密閉型の箱ではなく

ボディー面も利用して 「 ついたて 」 のような物を作る事にしました。

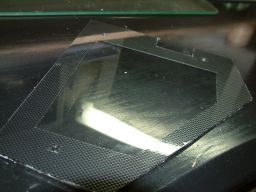

↑ 形が決まったら、その型紙をもとに板材を切る。

今回はウエットカーボンの板材を使ってみました。(^-^)v

↑ 切った板の断面には、東急ハンズ等で売っている縁ゴムを入れてやりました。( 写真:左 )

切り出した板材同士は汎用ステー等を使ってネジ止めして組み立てます。( 写真:右 )

↑ とりあえず仮組してみます。いい感じで囲えましたね。(^-^)v

↑ エアクリ本体裏側に両面テープを貼って、熱風が来ないように板材と密着させます。

↑ さらに隙間テープを板材同士の継ぎ目やボディーとの接触面に目張りしてやります。

↑ 完全に密閉することは無理ですが、隙間テープ等を駆使して、なるべく熱風が入り込まない

ように囲ってやりましょう。

↑ 上側の蓋は透明アクリル板を当てて、ますは型取り。( 写真:左 )

切り出したアクリル板の外周部分を覆うようにカーボン調のカッティングシートを

貼ってみました。(^^ゞ ( 写真:右 )

↑ 完成です。 中が見えるので、とってもレーシー! (笑)

■ 温度測定編

さて、インダクションボックスが出来上がりましたが、そこで満足して終わってしまわないところが

IMPREZA-NET の良いところ (笑) (^^ゞポリポリ

折角ですから、インダクションボックスがどれだけ効果があるか、検証してみる事にしましょう!

秋葉原で買ってきた電子温度計 ( パソコン内部計測用 ) を使って、温度を測ってみます。

もちろん効果がハッキリ判るように、インダクションボックスの外側と内側の2箇所を測り、

その差を観察してみる事にしました。(^-^)v

↑ センサーに繋がるケーブルはエンジンルームまで届くように延長。

ちなみに個体差と言うか計測誤差と言うか、同じ所で測っても 0.1 ℃程度のズレがありますね。

まあ、このぐらいのズレなら大したことはないので、実験には問題なしです。

【 温度計のスペック 】

計測範囲は -19.5℃ 〜 99.9℃ まで。

測定周期は 2秒 ( 実際には約1秒程度。ほぼリアルタイムで温度変化が測定可能 )

※ 一般的に自動車用として売られている物は 測定周期が10秒のタイプが多い。

( 10秒 = 10秒おきに温度を計測して表示更新するモノ。)

測定周期10秒だと、リアルタイムな温度変化が判りにくいので、

なるべく周期は短いモノを選ぶようにするのがお奨めです。

【 計測ポイント 】

↑ インダクションボックスの内側 ( 上の写真の1の位置 ) と、外側 ( 2の位置 ) で

測り比べてみる事にします。

※ 上の写真では、インダクションボックスの上蓋が無い状態ですが、

計測時にはもちろん蓋を閉じて計測します。

【 一般道での計測 】

※ 温度計は、上がインダクションボックス内側、下が外側の温度です。

一般道では、

・ 信号などで停まっていると温度が上がる

・ 走ると走行風で温度が下がる

の繰り返しです。

温度的にはインダクションボックスの内側と外側で平均して約 10 ℃ほど差がありました。

一応、ボンネットを冷却効果の高いダクト付きのFRPボンネットに交換してあるためか、

インダクションボックスの外側の温度も、走るとそれなりに冷えるようで、思っていたよりは

温度は低めでしたね。

※ 温度計は、上がインダクションボックス内側、下が外側の温度です。

ただし、ラジエターの電動ファンが回り始めると、とたんにインダクションボックスの外側は

温度が急上昇してしまいます。

インダクションボックスが完全密閉ではないため、内部も徐々に影響を受けて上がりますが

それでも大体 15℃ ぐらいの差があります。 インダクションボックスは効果絶大ですね!

ちなみに温度計の液晶にバックライトが無いため、夜間は全然見えないので、カー用品店で

売っているライトを取り付けてみました。( 写真:右 )

【 高速道路での計測 】

※ 温度計は、上がインダクションボックス内側、下が外側の温度です。

高速道路のように安定して走行風が得られる場合、インダクションボックス内の温度は

外気温度とほぼ同じ温度になりました。

この時インダクションボックスの外側では約30℃ですから、やはり10℃近い差が出ますね。

一般道でも高速道路でも、平均して約10℃の違いを得られましたので、充分に効果があったと

言えます。

【 余談ですが… (^^ゞ 】

サーキット走行後、ボンネットを閉じたまま数分放置すると、みるみる温度が上がりはじめ

70〜80℃ぐらいまで一気に上昇しました。

走行中は走行風があるので、普段とそう変わらない数値でしたが、やっぱり酷使した後は

エンジンも温度がかなり高いようです。 停まると急上昇ですからね(苦笑)

ちなみにこの温度でインダクションボックスの上蓋に使っていたアクリル板が歪みました。

これは改善しないとね、、、(^^;; ヒヤアセ

■ その後…

現在、GDB−D型に乗り換えていますが、インダクションボックスはGDB−B型から外して

ちゃんと移植してあります! (^-^)v

↑ サーキット走行でアクリル板が歪んだ経験から、とりあえずアルミ板で蓋を作りました。(笑)

耐熱性のある透明板材を入手したら、また窓付きの蓋を作ろうと思います。

あと、インダクションボックス内部には耐熱アルミクロスを貼り付けて、エンジンルーム内の

熱を更にシャットアウト出来るように改良してみました。(^^ゞポリポリ

※ この記事は 2004/07/08 に書き上げたモノですが、記事に書かれた 「 作成 & 実験 」 を

行ったのは 2004/03 〜 05 月の下旬ごろです。( D型への移植は 2004/06 下旬 )

|